天然胶轮胎再生胶生产通用模型在导丝轮橡胶制品中的应用

随着环保意识的增强和资源循环利用的需求,天然胶轮胎再生胶的生产技术日益受到重视。本文将探讨基于通用生产模型的天然胶轮胎再生胶在导丝轮橡胶制品中的制造过程、优势及应用前景。

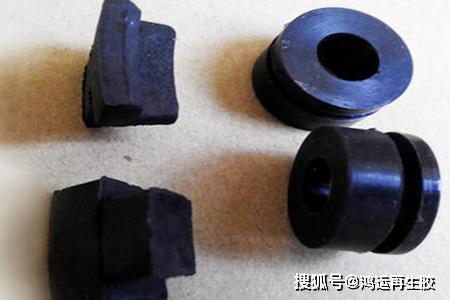

天然胶轮胎再生胶的生产通用模型主要包括废轮胎收集、破碎、脱硫、精炼和成型等环节。废轮胎经过机械破碎后,去除金属和纤维杂质,随后通过热化学或生物方法进行脱硫处理,恢复橡胶的塑性和弹性。精炼过程进一步调整胶料的物理性能,最终通过模具成型为所需产品。这一模型强调标准化和可扩展性,适用于多种橡胶制品的生产。

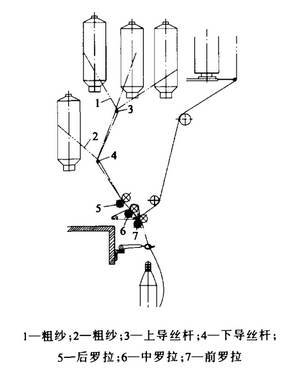

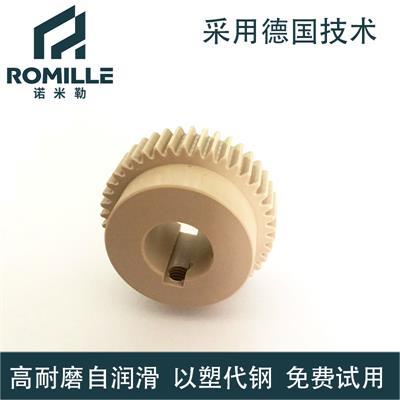

在导丝轮橡胶制品的应用中,天然胶轮胎再生胶展现出显著优势。导丝轮作为纺织、包装等行业的关键部件,需要具备耐磨、耐油和稳定的弹性。再生胶通过优化配方和工艺,可以满足这些要求,同时大幅降低原材料成本。与纯天然胶相比,再生胶的使用减少了废轮胎对环境的污染,符合可持续发展理念。实际生产中,通用模型允许快速调整参数,以适应不同规格导丝轮的需求,提高生产效率。

再生胶在导丝轮制造中也面临挑战,如性能一致性和长期耐久性问题。通过改进脱硫技术和添加增强剂,可以提升再生胶的质量。未来,随着技术的进步,天然胶轮胎再生胶的通用生产模型有望在更多橡胶制品领域推广,推动绿色制造的发展。

天然胶轮胎再生胶生产通用模型为导丝轮等橡胶制品提供了经济环保的解决方案。企业应积极采纳这一模型,结合自身需求优化工艺,以实现经济效益与环境效益的双赢。

如若转载,请注明出处:http://www.daosilun.com/product/220.html

更新时间:2025-10-27 02:50:39